Pour bénéficier d’un affichage optimal de la boutique en ligne de PanGas, vous avez besoin pour le navigateur de la version minimale suivante:

• Internet Explorer 9.0

• Mozilla Firefox 38

• Safari 8

• Chrome 45

Veuillez vous assurer que JavaScript est activé dans les paramètres de votre navigateur.

Inertisation

Bénéficiez de dizaines d'années d'expérience et de connaissances acquises grâce à de nombreux projets réussis.

Lorsque des gaz sont utilisés pour des applications, les techniciens de Linde vous offrent une expertise de classe mondiale. Vous trouverez ici une mine d'informations sur les innovations de procédé qu'ils ont mises au point et sur leur expertise en matière d'inertage, de vidange et de couverture. Cliquez sur les applications individuelles pour obtenir des informations plus détaillées sur la façon dont nous pouvons vous aider à atteindre vos objectifs en termes de qualité, d'efficacité et d'optimisation.

Dans de nombreux processus de l'industrie chimique, il est nécessaire de :

- Éviter les explosions

- Éviter les réactions indésirables

- Garder l'humidité loin des produits

- Assurer la sécurité lors de la réalisation de travaux de maintenance et de service

Plus d'informations

Applications

Comme ces objectifs ne peuvent souvent pas être atteints par la technologie et la conception de l'équipement seules, des gaz inertes supplémentaires et des équipements techniques spéciaux associés sont souvent utilisés. Il s'agit en particulier de réduire la teneur en oxygène et d'empêcher que l'oxygène et/ou l'humidité ne rentrent en contact avec des produits réactifs ou adsorbants. Cela se fait principalement par inertage à l'azote, parfois avec du dioxyde de carbone et dans des cas exceptionnels avec de l'argon. Dans la plupart des cas, il s'agit de déplacer l'air, qui contient de l'oxygène et souvent de l'humidité, entièrement ou partiellement, ou de l'éloigner des produits au moyen d'un gaz inerte.

Exemples d'applications :

- Réacteurs, cuves agitées

- Centrifugeuses et filtres sous vide

- Installations de broyage et de mélange

- Parcs de réservoirs, conteneurs

- Séchoirs, silos

- Installations de remplissage

- Oleoducs et pipelines de carburant

- Services industriels

Couverture avec de l'azote

En cas de stockage de substances volatiles ou oxydantes, la sécurité et la conservation de la qualité des produits sont des priorités absolues. Le coussin d'azote, également appelé "blanketing", est une méthode sûre et fiable pour maintenir en permanence une couche protectrice de gaz au-dessus de la substance concernée.

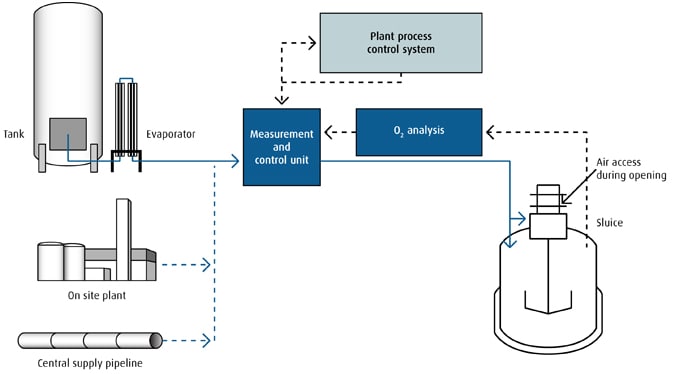

L'air humide présent dans l'espace principal est remplacé par de l'azote inerte de haute qualité et totalement sec. Un système de vannes de régulation extrêmement précis maintient automatiquement la quantité d'azote dans le réservoir en équilibre lors du remplissage ou de la vidange, de sorte que la couche protectrice est maintenue.

Vidange

L'oxygène et l'humidité présents dans l'atmosphère des espaces de procédé - par exemple dans les réacteurs - peuvent être déplacés de manière efficace et rentable en purgeant avec de l'azote gazeux (GAN).

Le remplissage et la purge de la cuve de traitement avec le gaz sec peuvent être entièrement contrôlés. Comme aucune pompe n'est nécessaire, il n'y a aucun risque d'étincelle, de source d'allumage ou de contamination croisée. Plus important encore, l'utilisation d'azote garantit qu'il ne se produit "aucune réaction", ni avec la substance précédemment stockée, ni avec les produits fabriqués plus loin dans le processus.

La sécurité est une priorité absolue

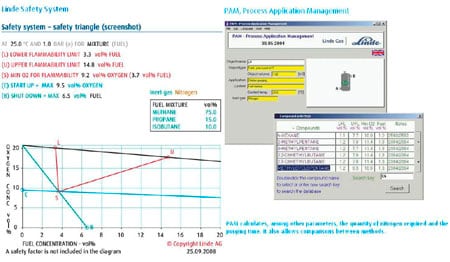

Notre système de sécurité unique offre une plateforme sûre pour l'évaluation des propriétés d'inflammation d'une large gamme de gaz, de vapeurs et de mélanges. Avec un logiciel PC, nos ingénieurs d'application peuvent vous montrer comment réduire les temps de démarrage et d'arrêt. Avec nous comme partenaire, vous obtenez des solutions sûres, fiables et rentables. Elles comprennent:

- Une analyse de sécurité avec notre système de sécurité

- La réalisation des tests et des analyses de rentabilité

- L'élaboration d'une solution sur mesure

- La sélection d'un gaz inerte économique conforme aux normes de pureté requises pour le processus

- La fourniture, l'installation et la mise en service de l'équipement d'inertage

Méthodes de purge

En cas de purge de substitution, de l'azote évaporé est soufflé dans un appareil ouvert pour déplacer le gaz dangereux ou nuisible. Cette méthode est utilisée principalement lorsque le rapport H/D est élevé. La quantité d'azote nécessaire est généralement de l'ordre de 1,2 fois le volume du réservoir.

Purge de dilution

Lors de la purge de dilution, de l'azote gazeux est introduit dans un appareil ouvert pour diluer le gaz dangereux ou nuisible. Le gaz dilué s'écoule ensuite par l'échappement. Cette méthode est utilisée pour des rapports H/D plus faibles. Les besoins en azote sont d'environ 3,5 fois le volume du réservoir.

Purge par fluctuation de pression

Lors de la "purge de fluctuation de pression", de l'azote gazeux est comprimé dans un système fermé pour augmenter la pression. Lorsque l'on purge, le gaz dangereux ou nuisible s'échappe en premier lieu. Le processus (fermer - souffler - ouvrir - souffler) se poursuit jusqu'à ce que la concentration souhaitée soit atteinte. La surpression et le vide peuvent être utilisés. La purge par fluctuation de pression est utilisée lorsqu'à l'inlet et à l'outlet se trouvent, par exemple, proches l'un de l'autre.

Installations

En fonction des besoins de l'industrie chimique, les technologies et produits suivants sont disponibles :

Stations de mesure et de dosage pour différentes capacités de traitement

Buses pour l'injection d'azote liquide dans un flux de gaz

Système N2LOCK® de verrouillage des gaz inertes pour le remplissage sûr des conteneurs de matières en vrac

Logiciels pour les tâches d'inertage - calcul des limites d'explosion et de la quantité requise de gaz inerte